在制造业里,高精度意味着门槛。很多企业觉得金属3D打印已经很成熟了,但真到交付环节,常常会发现问题并不在这项技术能不能让产品直接打印出来,而是在能不能打得更精准,这关键点就在于零件表面质量和尺寸精度这两点上。说到底,这两个细节决定了零件能不能真正装配、能不能直接投入使用。云耀深维这些年在工艺优化上做了不少尝试,值得拿来借鉴。

表面质量:能省后处理,价值就出来了

谁用过金属3D打印零件,基本都有一个共识:表面粗糙。常规打印的粗糙度 Ra 大多在 7–20 微米之间,肉眼看上去就是毛糙的。对医疗器械、精密电子这样的行业来说,并不能达到使用标准,必须再经过抛光、打磨甚至机加工。零件虽然打出来了,但交付周期拖长了,成本也上去了。

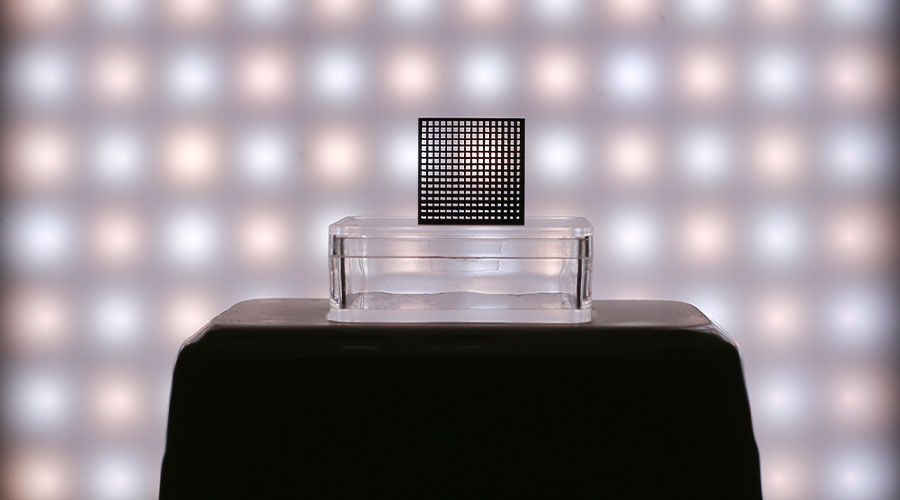

云耀深维的思路是把问题前置。他们把层厚压到 5微米,把表面粗糙度做到 Ra 0.8 微米。换句话说,零件刚打印出来时就接近成品效果,很多场景下几乎不用再做额外处理。对制造企业而言,这意味着少了后续工序,交付速度更快。

这不是单一厂商的执念,而是行业的共识。欧洲航天局就曾在国际空间站进行金属3D打印测试。因为在轨道环境不可能进行复杂加工,零件打印出来必须马上能用。这类应用对表面质量的要求极高,也从侧面印证了“打印即成品”正在成为趋势。

尺寸控制:几微米的差距,决定能不能装配

除了表面,尺寸精度是另一道坎。常规打印的精度在 20–50 微米,看似很小,但一旦涉及到装配,就可能出大问题。比如在航空航天、医疗植入物这些领域,哪怕只有几微米的偏差,都可能让零件无法装上去。

云耀深维的设备把精度做到 2 -10微米,并通过高温预热和参数实时调整,把打印过程中可能出现的热应力和变形控制在很小范围里。这样的零件拿出来,基本上不用再返工,就能直接使用。

行业里也有鲜活的案例。韩国科研团队最近用金属3D打印制造了一款钛合金燃料箱,并通过了零下 196℃ 和 330 bar 压力的测试。这是全球首个达到航天硬件标准的打印燃料箱。能做到这一点,靠的就是可靠的尺寸控制。如果尺寸不稳,测试根本过不了。

把视线拉远,看向行业顶层,会发现金属3D打印正在加速进入产业。美国火箭公司 Rocket Lab、Ursa Major 已经把发动机里 80% 的零件交给3D打印来做。英国的 Alloyed 也拿到了数千万英镑投资,用来扩展增材制造和数字合金设计业务。资本和产业的选择说明了一点:大家都看到了工艺优化的价值。

过去行业里讨论3D打印,更多还是“能不能做”;而现在,焦点逐渐转向“能不能稳、精、细的做好”。这背后其实就是表面和尺寸两个指标。如果这两点能长期保持稳定,3D打印就不再只是展示概念,而是真正走进批量生产。

金属3D打印的发展方向很清晰:从“能打”到“打好”。表面质量和尺寸控制,说白了就是行业的生死线。云耀深维在这两个环节上做的优化,让打印出来的零件不光能看,还能直接用。这一点,不仅是企业的竞争力,也是整个行业能不能走向更广泛应用的关键。

3D打印知识中心

金属3D打印工艺优化:表面质量与尺寸控制

- 相关推荐: 金属3D打印

- 关键词: 【金属3D打印】