在航空航天领域,设计从来都不是画图的事,而是跟重量、结构、安全、工艺极限较劲的过程。谁能把零件做得更轻、更强、更复杂,谁就能在竞争里多一点底气。

这几年,金属增材制造(也就是我们常说的金属3D打印)在这个领域愈发重要,已经不是实验室里的“新鲜玩意儿”,而是真正进入了发动机、结构件、燃烧室等“核心部件”的工程量产阶段。

为什么航空航天特别“偏爱”增材制造?

航空航天是一个“斤斤计较”的行业。

在飞机和火箭上,每减掉1公斤,带来的可能是几万元甚至几十万元的燃油节省。过去设计上要做轻量化,就必须牺牲结构复杂度或材料强度,但增材制造直接打破了这个制约。

它允许我们直接打印出原本必须由多块零件焊接拼接而成的复杂结构,比如:

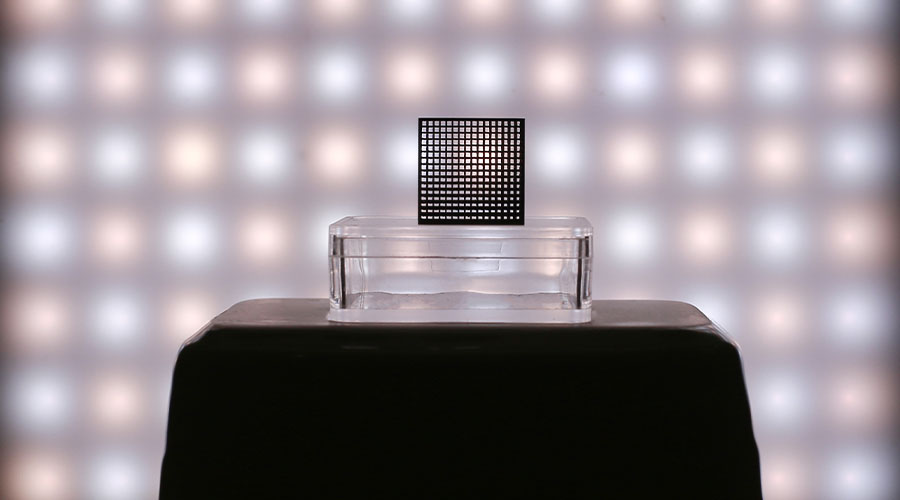

空心桁架结构

冷却通道复杂的喷嘴

拥有拓扑优化设计的支撑骨架

举个例子:

GE航空在其LEAP喷气发动机中,用金属3D打印制造了燃油喷嘴,将原本由20多个零部件组成的喷嘴集成为一个整体,不仅重量减轻了25%,使用寿命也翻了一倍。这已经不是试验品,而是真正上了数千台发动机的成熟产品。

这不是一场“概念秀”,而是一场制造的转型

过去,发动机的很多零件要通过铣削、锻造、焊接等传统工艺制造。这些工艺不是不能用,而是限制了设计师的手脚。而在增材制造出现后,设计师可以反过来问一句:“如果不考虑传统工艺的限制,我最理想的设计长什么样?”

正因为此,从NASA、波音,到中国航天科技集团、商飞,越来越多的研究院所和工程项目,把金属增材制造从“小批试验”推进到了“系列化集成”。

尤其在我国航天器用的一些“轻量化骨架”上,金属增材制造的优势被发挥得淋漓尽致——有的框架组件一打印就是1.2米长,过去靠焊接的方式无法保证一致性,但现在能一次性完成,尺寸稳定性、材料强度都明显提升。

为什么这条赛道开始拼“精度”与“规模”?

从“能不能打印”到“能不能批量、稳定地打印”,航空航天对金属增材制造的要求已经进入下一个阶段。

目前行业内,最重要的几个关键词是:

高精度:哪怕是0.05mm的误差,也可能引发涡轮效率下降;

大尺寸:部分结构件动辄上米级,不能只局限在小型构件上;

工艺稳定性:不是打一件成功,而是100件都一样。

这个阶段,对设备制造商和技术提供方的要求就非常高了,不仅是机器的性能,也包括粉末质量、扫描策略、过程监控、热处理等等一整套工艺能力。

云耀深维在做什么?

在这个关键时刻,一批真正深耕制造场景的企业开始浮出水面。比如云耀深维,就是国内少数几家具备“高精度金属增材制造+航空航天应用适配能力”的技术公司之一。

云耀深维从一开始就没有把自己定位成“卖设备的”,而是聚焦在精度控制、打印一致性与材料冶金性能优化这三个维度上,去解决航空航天工程中真正关心的问题。

在结构复杂的轻量化框架打印中,云耀的增材系统可控制整体变形在±0.05mm以内;

对于高热载零件,比如燃烧室或喷管,云耀有自研的梯度热处理路径设计方案,能在打印完成后实现更优的晶粒组织;

并且,云耀正在推动与国产航空级粉末材料体系的兼容验证,助力产业链自主化。

一句话,他们不是在做打印样件的生意,而是参与未来飞行器的制造逻辑本身。

诚然,金属增材制造目前仍有瓶颈,比如打印速度、成本、工艺窗口窄等等。但在航空航天这个“设计驱动”的行业,它正在让过去不可能的设计成为可能。

未来能否把这扇门真正打开,不仅看技术,还要看谁能把打印做得“又准又稳又能量产”。这,正是今天像云耀深维这样的金属增材制造技术提供者正在努力解决的事。

新闻中心

金属增材制造在航空航天的应用现状

- 相关推荐: 金属增材制造

- 关键词: 【金属增材制造】

下一个

:

金属3D打印后处理的重要性