金属增材制造并不是简单地“堆材料”,它背后的价值,正在一步步改变制造业的设计逻辑与生产流程。

相比传统制造方式,金属增材制造具备以下几个非常实用的优势:

设计更自由

它不是把材料一层一层堆上去那么简单,而是让“怎么设计”这件事,有了全新的自由。过去,设计师画图的时候总要先想一个问题:这个东西做得出来吗?但现在,有了金属增材制造,很多以前做不出来的结构,突然就可以直接打印出来了。

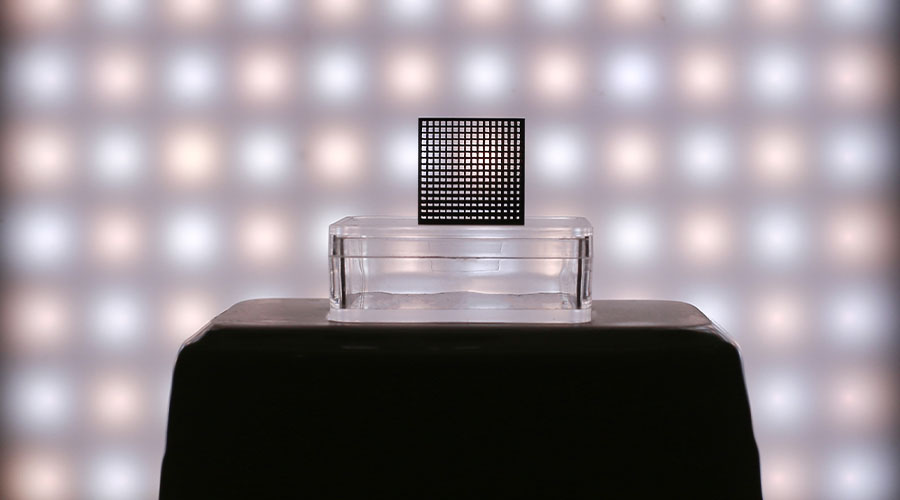

比如那种中空但很结实的零件,以前要么做不出来,要么得拆成好几块慢慢拼;再比如热交换器里的复杂通道,以前得用非常繁琐的手段制造,现在可以一次打完、全成型。还有那种多孔的支架,轻巧、透气,完全按想法来设计。只要你能画得出来,它就有办法实现。

而且,省料。这一点很现实。

像钛合金、镍基高温合金这些材料,贵是真的贵。传统加工方式,比如铣削,一套零件下来可能70%的材料都被切掉成碎屑,回收也难,挺心疼的。

但金属3D打印按层成型,材料只用在该用的地方。浪费少很多,尤其在航空、医疗这些领域,省下来的每一克材料,都是实打实的钱。云耀深维目前在打印这些高性能金属时,材料利用率可以做到90%以上,而且打印出来的金属结构致密、均匀,可靠性完全过关。

它还很灵活,不用开模具这一点,省了不少事。

传统制造要动模具,说白了每改一次设计,基本就要重新来一套流程。但金属3D打印跳过了这一步,直接从3D模型出发。改图就行,不需要重新打模开版,尤其适合那些“一版一用”的定制场景。

比如医疗支架,直接根据病人的CT数据来设计;又比如航空零部件,不同任务对壁厚、结构要求都不一样,打印起来都能灵活应对。

还有一点很实用:复杂结构可以一次打完。

以前那种形状复杂的零件,要分成好几部分加工,然后再焊接、组装,流程繁琐不说,连接处也是容易出问题的地方。金属3D打印可以一次成型,从头到尾就是一个整体,省了很多麻烦,也提高了整体的稳定性。

云耀深维的设备在这一块也下了不少功夫,高精度激光控制系统、参数优化方案,能把复杂零件打得又稳又细。对于那些既讲究结构又讲究性能的零件来说,是个非常好的方案。

研发快,适合打样和试错

开发新产品时,最怕的是周期太长。一套模具做下来,不光慢,还烧钱。增材制造恰好适合“快速试错”:改个结构、调个尺寸,几小时就能出样,马上验证。

这对研发团队来说意味着:

样件当天设计当天出;

产品迭代一周能走几轮;

小批量试产不需要投入模具。

强度不是问题,部分材料性能甚至更优

很多人对“3D打印金属件”的强度有疑问,担心它是不是比锻件差。但现在主流的增材工艺,比如SLM(选择性激光熔化),已经可以做到致密度>99.5%,力学性能在很多材料上接近甚至超越传统锻造。

原生轻量化,带来的不只是省材料

通过结构拓扑优化,金属增材制造可以在不影响功能的前提下,“减掉多余体重”。这一点在航空航天和新能源汽车里非常受欢迎。

一个零件减重20%,放在飞机或卫星上,每年能节省上千升燃油;对车载结构来说,也能直接换来更长续航和更少碳排。

过去,我们的设计思维总是被“能不能加工出来”所束缚;而今天,金属增材制造的优势正在把这个限制一点点打破。当然,真正让这项技术落地到工业现场,还需要设备精度、工艺稳定性、材料适配能力等各方面的支撑。这也是为什么,在增材制造逐渐走向规模化应用的过程中,像云耀深维这样能将精度做到微米级、并提供完整工艺体系支撑的团队,显得尤为关键。

3D打印知识中心

金属增材制造优势有哪些

- 相关推荐: 金属增材制造

- 关键词: 【金属增材制造】

下一个

:

高精度金属3d打印设备怎么选,制造商都爱看的策略