近年来,金属3D打印从实验室走向工厂,正在逐步改变传统制造流程。相比塑料打印的普及,金属打印技术门槛更高、要求更严,但正因如此,它在航空航天、精密医疗、能源设备等关键行业的应用价值愈加凸显。

但金属3D打印到底在打什么?它是如何成型的?为什么它在某些场景下正在逐步替代传统加工?这背后既有基础原理,也包含着工艺细节的突破,而这些恰恰是判断一个打印系统性能优劣的核心。

一、金属3D打印的原理是什么?

金属3D打印的原理其实很简单,以LPBF(Laser Powder Bed Fusion)为例,该工艺通过精密控制的激光束选择性地熔化金属粉末床上的指定区域,粉末被完全熔化后迅速冷却,形成致密、冶金结合良好的固体结构。这一过程对激光功率、扫描速度、粉末粒径与铺粉均匀性等参数要求极高,稍有偏差,便可能导致气孔、裂纹、组织粗化等缺陷。

这一技术的核心步骤包括:

切片建模:将CAD三维模型转化为层层切片;

金属粉末铺设:铺粉装置将金属粉铺于打印平台;

激光扫描熔化:激光按路径逐点扫描粉末,使其熔化、冷却并与前一层冶金结合;

逐层构建:Z轴下降,重复铺粉和激光扫描,最终形成零件;

支撑去除与后处理:移除支撑结构,进行热处理或表面抛光等后续加工。

这一过程中,激光功率、扫描速度、层厚、光斑大小、预热温度等参数都会对成型质量产生关键影响。

二、金属打印相比传统加工,优势在哪里?

金属3D打印并不是万能的,但它的优势非常明确:

结构自由度极高:可制造中空、复杂通道等传统方法难以加工的结构;

材料利用率高:粉末可循环利用,几乎无切削废料;

一次成型减少装配:多零件集成为一体,简化装配工艺;

适合高性能定制件:如功能梯度材料、医疗植入体、小批量复杂部件。

尽管LPBF技术已应用于航空、医疗、模具等领域,但要满足更高层级的工业需求,仍需在“精度”“表面质量”“结构复杂度”三方面持续突破。

三、如何突破这些技术瓶颈?

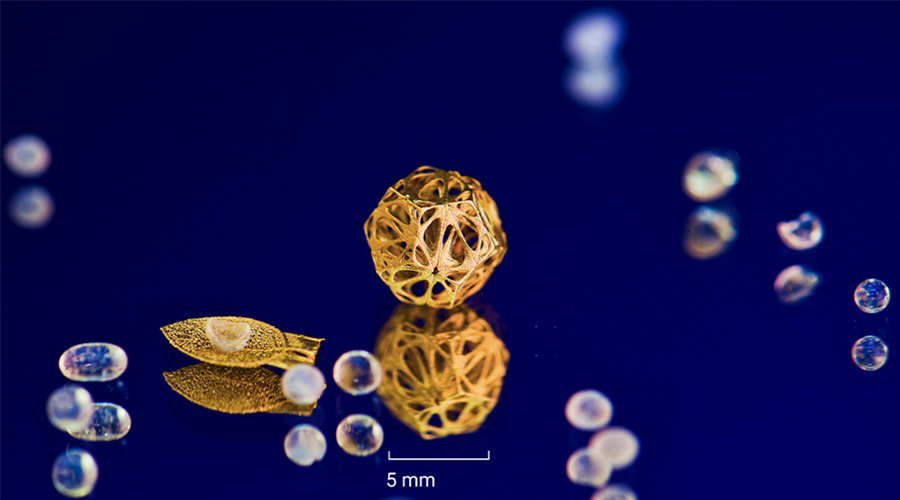

这一挑战的回应者之一,是来自德国弗朗霍夫激光研究所团队创立的云耀深维。作为金属增材制造领域的深度实践者,云耀深维在常规LPBF基础上,独立开发出Micro-LPBF微米级金属3D打印技术。该技术通过缩小激光光斑(至20μm)、精确调控能量输入与扫描策略,使得打印精度提升至≥2微米、表面粗糙度Ra值低至0.8μm,在结构复杂度极高的场景中实现无支撑打印(角度最小10°以上),大幅降低后处理成本与精度损失。针对上述挑战,云耀深维技术团队做出了重大改变,从常规金属打印中找到突破口,研发微米级金属3D打印,在精度、表面质量与支撑结构控制方面实现了显著突破。

例如,其“极微系列”设备(如 PRECISION 50/100-S)具备如下优势:

成型精度可达≥2μm,远优于行业常规的50–200μm;

表面粗糙度 Ra 值0.8–2.8μm,显著减少后处理;

10°以上复杂悬垂结构可实现无支撑打印,极大节省时间和人工成本;

打印材料种类广泛:涵盖钛基合金、镍钛记忆合金、钴铬、纯钨、贵金属等;

参数系统高度开放:支持工艺自由开发与优化,适配科研和产业双重需求。

这些设备不仅满足研发需求,也能支撑小批量高精度工业生产。在IN718、316L等工程合金上的测试表明,其打印件在屈服强度、抗拉强度方面比常规工艺提高约10–20%,各向同性更强,性能更稳定。

四、不仅是“能打印”,更要“打印得好”

行业里真正难的,不是“打出来”,而是“打得准、打得稳、打得快”。这不仅依赖于硬件精度,更取决于激光控制、粉末铺设、熔池监控与闭环反馈系统的协同优化。

云耀深维的多波段同轴熔池监控系统,采样速率高达300kHz,空间分辨率5μm,可实现对每一层、每一帧熔池状态的精准记录与分析。这种过程可追溯能力,为高质量打印提供了坚实保障。

金属3D打印是对激光、热工、材料、机械、控制、软件等多学科的深度融合。它的真正价值,体现在那些传统制造难以实现的地方:极限精度、复杂结构、极致性能。正如云耀深维所展现的那样,唯有对工艺精度与工程可靠性“双线突破”,才能真正让金属3D打印站在精益制造的主舞台之上。

新闻中心

金属3D打印原理:从工艺细节到产业实践

- 相关推荐: 金属3D打印

- 关键词: 【金属3D打印】

上一个

:科研级金属3D打印机介绍