近日,我国《增材制造金属粉末床熔融成形件表面结构的测量及表征方法》于9月1日正式启用,全面规范了成形态金属PBF件的表面结构表征流程、测量设备、数据处理方法与检测报告格式,为此,国外也有多项针对金属增材制造(3D打印)的国家/行业标准进入施行与公开讨论阶段,集中覆盖金属粉末质量、成形件表面表征与术语规范等关键环节——这被业内普遍视为“把高精度金属3D打印从实验室推向受管控产业应用”的重要制度性一步。

这些“新规”到底在说什么(要点速递)

其一,标准体系不再只讲“能否打印”,而是把可测量的质量指标写进规范:金属粉末的含水量与表征方法、成形件表面结构的测量与表征方法,以及统一术语和质量判定框架等。

其二,对粉末、表面和术语的量化标准,会成为后续更高阶要求(比如孔隙率、疲劳寿命、微观组织判定)的基础。ISO/ASTM 与国家级标准化工作组也在同步推进相关流程与测试方法的标准化。

先说航空零件认证,有了更客观的表现

航空零件的认证从来都不是看数据表的故事,而是看可追溯、可复现的证明链。高精度金属3D打印 + 新标准,带来的关键改变包括:

新标准把表面结构测量方法写清楚以后,不同实验室测出的 Ra、线弯曲和孔位偏差就能比“是不是合格”更有说服力——这对机体气动面、紧配合件、密封表面至关重要。甚至孔隙、夹渣、裂纹这些藏在里面的毛病,都得用工业CT去检查,FAA 甚至 ISO、ASTM 的标准都把这一点写进了规矩里。

在航空航天领域,最在意的是疲劳寿命。以前说“看着没问题”就行,现在必须把粉末、打印工艺、热处理跟最终性能对应起来,形成完整的质量链。换句话说,金属3D 打印零件要达到和锻造、铸造一样严格的标准,才能有资格上飞机。

除了航空航天,另一个更在意金属3D打印的,就是医疗器械,他的重点又不一样。简单来说,植入物的表面既要有利于骨头长上去,又要干净无残渣。新标准要求表面粗糙度的测量要统一,粉末的纯度、含氧量、水分都得管控好。这样一来,个性化植入物才能从“小批量试水”变成“规模化生产”。

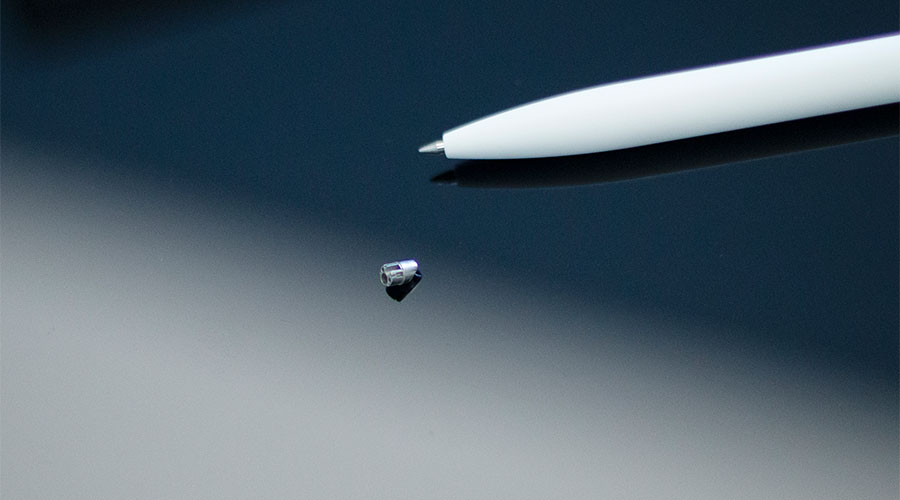

针对新标准,像云耀深维这样的厂商已经在提前准备。他们能做到 2 微米级精度,表面粗糙度控制在 0.8–2.8 微米,还支持 500°C 预热、多材料打印、无接触换粉。这些技术正好对上了新标准的要求,能帮企业更快走完验证流程。

新标准的提出就是为了让金属3D打印走的更远,让制造业能够更好运用金属3D打印,真正让精细化走到生产线上

新闻中心

首个“高精度金属3D打印”行业标准落地:航空、医疗质量检测迎来可量化规则

- 相关推荐: 金属3D打印

- 关键词: 【金属3D打印】